ESTUDIO DE CASO: AUMENTO DE PRODUCTIVIDAD CON PLATULAR®

France Plastique Recyclage ha elegido el intercambiador Platular® Barriquand para renovar una instalación existente y especialmente para incrementar su productividad.

Un proyecto de intercambio térmico para incrementar su productividad

France Plastique Recyclage ha elegido el intercambiador Platular® Barriquand para renovar una instalación existente y especialmente para incrementar su productividad. Después de 24 meses de uso, volvemos sobre las especificidades del proyecto con un enfoque sobre la eficiencia técnica y económica de las soluciones aportadas.

FPR fabrica, por cuenta de colectividades territoriales, granulados de PET (politereftalato de etileno) procedentes del reciclado de botellas plásticas recogidas de los domicilios. La empresa produce R-PET reciclado de grado alimenticio (norma AFSSA, ahora ANSES) destinado a la fabricación de nuevas botellas u otros productos en contacto alimentario.

Una instalación existente a potenciar

La aplicación del cliente es relativamente sencilla: los residuos son introducidos en una trituradora que desgarra la materia. A continuación se lavan los recortes de PET con agua caliente y se secan. Un conjunto existente de 3 intercambiadores térmicos tubulares montados de serie realizaba el calentamiento de la máquina de lavado. El caudal de agua secundaria alcanzaba 11 m3/h y el pinzamiento (entre la entrada de agua primaria y salida del caudal de agua secundaria) era de unos 5 °C.

Nuestro cliente se enfrentaba sobre todo a una problemática económica y cualitativa: la velocidad de lavado con la instalación existente no superaba 2,5 t/h de «flakes», cuando su objetivo de productividad se encuentra en 5 t/h.

Objetivo: duplicar la velocidad de lavado

Era imperativo que la sustitución de su instalación permitiese duplicar la velocidad de lavado y, por tanto, procesar 5 t/h con un caudal de agua secundaria en la lavadora que debía alcanzar 16 m3/h y una temperatura constante superior a 85 ºC. El objetivo era aumentar su productividad limitando al mismo tiempo las problemáticas de mantenimiento.

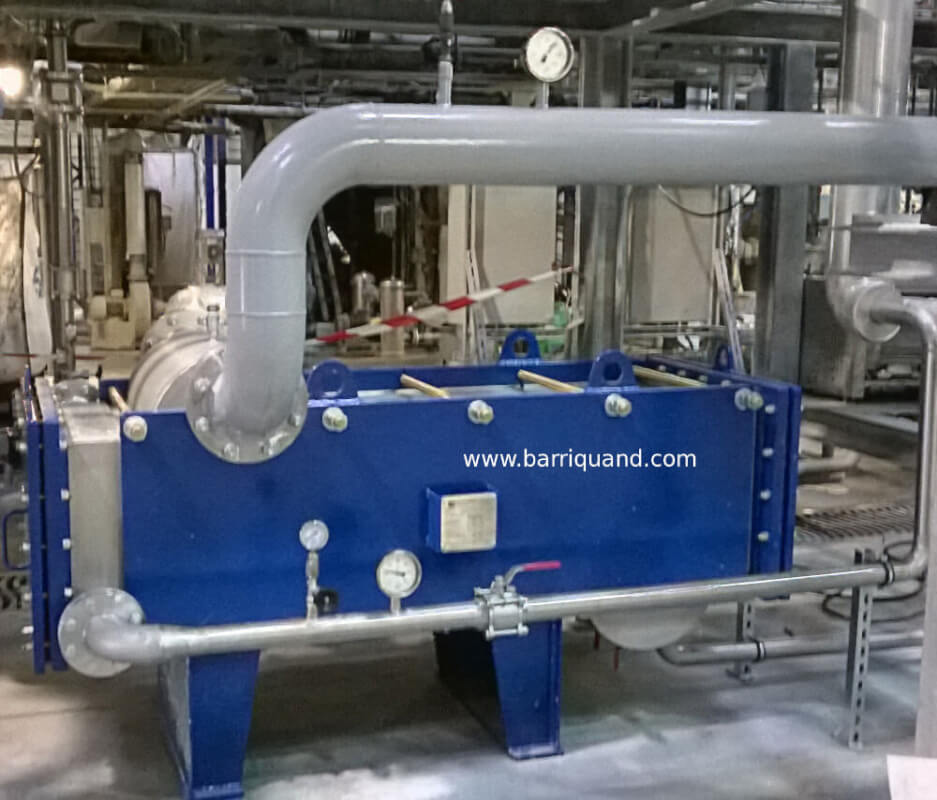

Nuestra elección tecnológica: un intercambiador Platular®

Considerando las limitaciones térmicas y la aplicación del cliente que requiere el paso de partículas plásticas de grandes dimensiones, se optó por un único intercambiador de placas soldadas Platular®para sustituir los 3 tubulares.Se trata de una tecnología que permite el cruce de temperaturas, un bajo pinzamiento y el procesamiento de fluidos cargados a altas velocidades a la vez que se limita el ensuciamiento.

El dimensionamiento del intercambiador con un caudal limitado a 16m3/h ha permitido multiplicar por 2 la velocidad de lavado limitando a la vez el pinzamiento a 1 ºC y los depósitos en las paredes de intercambio.

Con una pérdida de carga reducida, nuestro cliente también ha podido conservar la bomba y la red existentes mientras que su eficiencia energética ha sido mejorada en un 25% con un retorno de la inversión de 6 meses.

Después de 2 años de funcionamiento, el objetivo se ha logrado ya que nuestro cliente ha duplicado su capacidad de producción y ha realizado una única limpieza de principio de su intercambiador, que no ha presentado ningún taponamiento o ensuciamiento.