Etude de cas : productivité accrue grâce au Platulaire®

France Plastique Recyclage a choisi l’échangeur Platulaire® Barriquand pour renouveler une installation existante et surtout pour augmenter sa productivité.

Un projet d’échange thermique pour accroître sa productivité

France Plastique Recyclage a choisi l’échangeur Platulaire® Barriquand pour renouveler une installation existante et surtout pour augmenter sa productivité. Retour, après 24 mois d’utilisation, sur les spécificités du projet et focus sur l’efficacité technique et économique des solutions apportées.

FPR fabrique, pour le compte des collectivités territoriales, des granulés de PET (Polyéthylène Téréphtalate) issus du recyclage de bouteilles plastiques collectées auprès des particuliers. L’entreprise produit du R-PET recyclé de grade alimentaire (norme AFSSA – aujourd’hui ANSES) destiné à la fabrication de nouvelles bouteilles ou d’autres produits en contact alimentaire.

Une installation existante à optimiser

L’application client est relativement simple : les déchets sont introduits dans un broyeur qui lacère la matière. Les rognures de PET sont ensuite lavées à l’eau chaude et séchées. Le chauffage de la machine de lavage était assuré par un ensemble existant de 3 échangeurs thermiques tubulaires montés en série. Le débit d’eau secondaire s’élèvait à 11m3/h et le pincement (entre entrée du débit d’eau primaire et sortie du débit d’eau secondaire) était d’environ 5°C.

Notre client était surtout confronté à une problématique économique et qualitative : la cadence de lavage avec l’installation existante ne dépassait pas 2,5 t/h de paillettes tandis que son objectif de productivité se situe à 5 t/h.

Objectif : doubler la cadence de lavage

Le remplacement de son installation devait absolument permettre de doubler la cadence de lavage donc de traiter 5 t/h avec un débit d’eau secondaire sur la machine à laver qui devait atteindre 16m3/h et une température maintenue supérieure à 85°C. L’objectif était d’augmenter sa productivité tout en limitant les problématiques de maintenance.

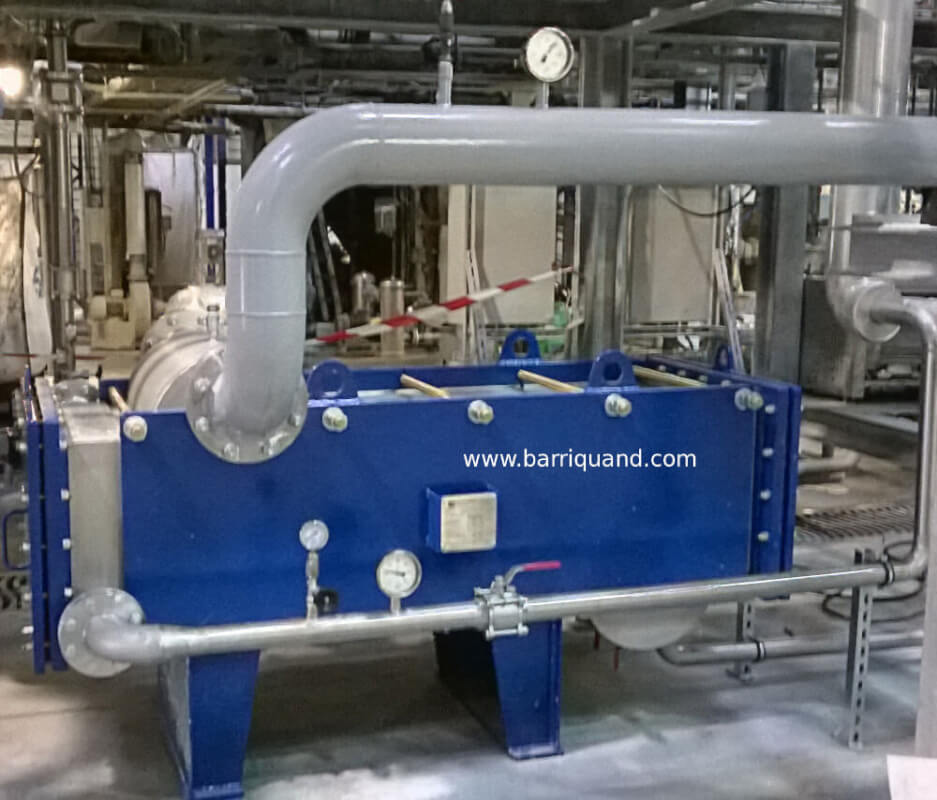

Notre choix technologique : un échangeur Platulaire®

Considérant les contraintes thermiques et l’application du client qui nécessite le passage de particules plastiques de taille importante, le choix d’un seul échangeur à plaques soudées Platulaire® pour remplacer les 3 tubulaires s’est imposé.

Il s’agit d’une technologie qui permet le croisement de températures, un pincement faible et le traitement de fluides chargés à vitesses importantes tout en limitant l’encrassement.

Le dimensionnement de l’échangeur sous un débit limité à 16m3/h a permis de multiplier par 2 la cadence de lavage tout en limitant le pincement à 1°C et les dépôts sur les parois d’échange.

Grâce à une perte de charge restreinte, notre client a également pu conserver la pompe et le réseau existants tandis que son efficacité énergétique a été améliorée de 25% avec un retour sur investissement de 6 mois.

Après 2 ans de fonctionnement, l’objectif est rempli puisque notre client a doublé sa capacité de production et n’a procédé qu’à un seul nettoyage de principe sur son échangeur, qui n’a subi aucun colmatage ou encrassement.